¿Como realizar una adhesión perfecta?

Consejos e instrucciones para realizar una adhesión perfecta, entre distintos tipos de sustratos y de adhesivos.

Fuente: ¿Como realizar una adhesión perfecta? 12 Jul 2020 Institucionales

Nuestra Cola vinílica A-20, para trabajos generales de carpintería.

No importa los sustratos que queramos unir, debemos tener en cuenta ciertas instrucciones y consejos para aprovechar toda la fuerza y cualidades de toda la gama de productos FORTEX.

Para comenzar debemos saber que denominamos sustratos o adherentes a los materiales que pretendemos unir por medio de un adhesivo.

Debemos tener en cuenta el “factor de junta” sobre la resistencia de las uniones adhesivas, y los siguientes puntos:

· Utilizar siempre la mayor [área posible, respetando las limitaciones de costo en la aplicación.

· Alinear correctamente las uniones de modo que las tensiones puedan ser absorbidas en la dirección de mayor resistencia de la unión.

· Diseñar subensamblajes de modo que se minimicen las operaciones de ensamblaje con adhesivo.

· Evitar partes con curvaturas complejas.

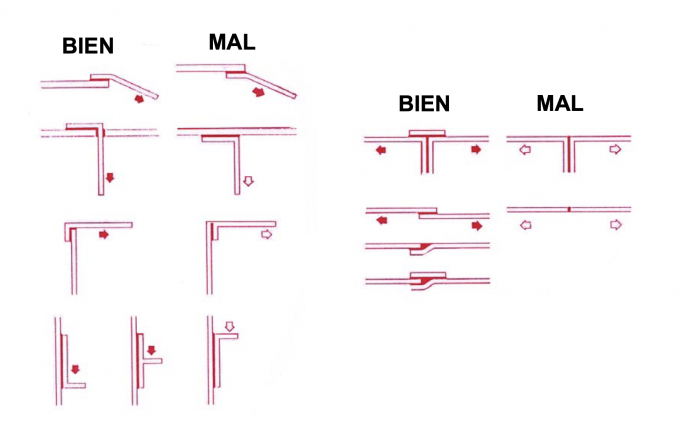

A continuación mostramos soluciones de diseño para ensamblajes adheridos:

En FORTEX contamos con distintos tipos de Cola Vinílica (X36, A20, A10, P60, T15, W3, Cola Caliente) donde cada una de ellas tiene distintas virtudes, pero a la hora de aplicar siguen el mismo procedimiento:

La madera o sustrato a adherir debe estar seco y libre de grasitud, sin polvo o partes flojas. A tener en cuenta que será necesario aplicar una capa más gruesa si alguno de los sustratos es poroso. La cola se aplica a pincel, a rodillo o espátula dentada. La cantidad de la cola a aplicar debe ser tal que al prensar, haya un escurrido visible de la cola a lo largo de la línea de encolado, pero sin llegar a chorrear.

El tiempo de armado y prensado difiere en cada tipo de Cola.

A10, A20 y X36: Relacionado directamente con la temperatura ambiente. Con baja temperatura o humedad elevada aumenta el tiempo de prensado.

P60: No colocar pisos a temperaturas ambientes menores a 8 a 10°C.

W3: Para operaciones de prensado se recomienda un tiempo abierto de 7 (siete) a 9 (nueve) minutos a temperatura de 23°C y 50% de humedad relativa ambiente y un tiempo de prensado de 60 (sesenta) minutos. Tener en cuenta que a mayor porcentaje de humedad relativa ambiente, mayor será el tiempo de prensado y fraguado.

T15: En caso de efectuar un pegado defectuoso, en relación a la ubicación de las piezas, se dispone de 20 minutos para remover y volver a unir, corrigiendo así la posición de las mismas. A partir de las 4hs, dependiendo de los sustratos, el pegado llegara a su máxima exigencia.

Cola Caliente FR: Su secado es de forma rápida debido al endurecimiento del gel, que pierde su adhesividad a menos de 80°C cuando comienza a secar.

Con los Cementos de Contacto FORTEX las superficies a unir deben estar secas y limpias, libres de polvo, grasas y ceras desmoldantes. Se aplican en ambas caras a unir, con pincel o espátula dentada (mirar ficha técnica para cada tipo de producto) dejando orear hasta que no queden rastros de solventes (entre 10’ y 20’). Este producto produce un pegado inicial perfecto y a medida que pasa el tiempo, comienza a vulcanizar por envejecimiento, produciendo una unión mucho más fuerte que en los primeros días. La cantidad necesaria de adhesivo dependerá de la absorción y propiedades del material a pegar. Para diluir o llevar a viscosidad deseada aplicar Asistente D10 (diluyente para cemento de contacto).

La cantidad de Resina Ureica U-1065 a distribuir sobre la lámina en ENCOLADO EN PRENSA FRÍA, varía según el tipo de madera a encolar, tersura y temperatura de la lámina, tipo de encolado y temperatura ambiente. Las maderas lisas y de poros cerrados necesitan una capa delgada, en cambio las maderas de fibra abierta, áspera, escarpada, necesitan una capa más cargada. La cola formulada NUNCA debe estar seca al tacto en el momento de la aplicación de la presión. El adhesivo formulado debe usarse en un tiempo no mayor a 4 horas.

La presión a aplicar depende del tipo de madera y pieza a armar:

· Madera Blanda (tipo Cedro): presión de 9 a 10kg/cm²

· Semidura (tipo Petribí) presión de 10 a 12kg/cm²

· Dura (tipo Guatambú) presión de 12 a 14kg/cm²

El tiempo de prensado recomendable es de 8 horas mínimo.

En el ENCOLADO EN PRENSA CALIENTE la cantidad de la cola formulada a distribuirse, sobre la lámina, varía según el tipo de madera a encolar, tersura de la lámina y temperatura de la misma, tipo de encolado y temperatura ambiente. Las maderas lisas y de poros cerrados necesitan una capa normal, las de fibra abierta, áspera, escarpada, necesitan una capa más cargada o disminuir un 10% de agua y aumentar un 10% de harina. La cola formulada NUNCA debe estar seca al tacto en el momento de la aplicación de la presión.

La presión a aplicar en la madera es igual que en el ENCOLADO DE PRENSA FRIA. El tiempo de prensado según la temperatura de la prensa depende de la humedad de la madera, con una humedad en la madera del orden del 10% al 15% debe trabajarse con una temperatura de prensa de 85°C a 100°C, si se eleva la temperatura podría provocar ampollas en el encolado. Para determinar el tiempo de prensado de un multilaminado de 8mm, compuesto por las láminas de 2mm de espesor y una humedad del 8 al 12% se procede:

Tiempo básico 2 minutos

Juntas más alejadas de los platos 4 minutos

Tiempo total 6 minutos

En caso de utilización de las calas con circuito cerrado de aceite a una temperatura de 120°C a 125°C se procede de la siguiente manera:

Tiempo básico 2 minutos

Juntas más alejadas de los platos 1 minuto

Tiempo total 3 minutos

Con nuestros SELLADORES la mejor manera de manejar las superficies sobre las cuales se aplicará la masa selladora es que estén secas, limpias y libres de polvo, suciedad, herrumbre, aceite o similares. Tiene muy buena resistencia a la temperatura, puede aplicarse en una zona de temperaturas entre los -50°C y 150°C. El índice de tensión y la dureza del sellador de siliconas, permanecen casi inalterados en una amplia zona de temperaturas ( -20°C hasta 50°C). Las “temperaturas de trabajo” pueden variar entre los 5°C hasta 40°C. Recomendamos el uso de la SILICONA S28 NEUTRO con metales sujetos a corrosión como: cinc, plomo, cobre, hierro o latón.

El SELLADOR MONOCOMPONENTE G29 tiene un tiempo de curado total que oscila entre 24 y 72 horas, dependiendo de la temperatura y humedad ambiente como así también de las dimensiones de la junta a sellar. En caso que la superficie se desgrane o este floja, se debe utilizar este producto diluido. Disolviendo una parte de sellador en tres partes de agua, luego aplicar con pincel. Una vez que la superficie así tratada se encuentre seca, rellenar con sellador tal cual se presenta en su envase.

Para el SELLADOR PARA ROSCAS R30 hay que limpiar las roscas a sellar. Luego aplicar una capa uniforme sobre la superficie de la rosca macho, apretando la superficie con los dedos para que producto penetre en los filetes de la rosca. Para las roscas de tubos y/o accesorios metálicos, utilizar unas hebras de cáñamo conjuntamente con el sellador. Seguidamente enroscar a fondo, quitando excedente de producto.

Esperar de 10 a 15 minutos antes de dar servicio.

[1] Imagen extraída del texto “Tecnología de la adhesión”, de Mario Madrid, departamento Técnico de Loctite España.